仕様検討からスタートし、お客様への技術提案(企画)を経て、

金型設計・製作、成形、加飾、組立・加工、品質検査まで行う一貫生産システムの確立こそ、

冨士ベークライトの最大の特徴であり、強みです。

高品質で高意匠の製品づくりと、納期・コストへの対応力をこのシステムが支えています。

お客様からの引合情報を受け、見積図面を基に、素材・強度・形状・納期・コストなど、さまざまな観点から社内で仕様を検討し、お客様に対して積極的な技術提案を行います。

より品質が高まる形状やコストメリットを引き出す方法など、各部署からアイデアを抽出。お客様へさらなる付加価値として提案できる「企画力」を重視しています。

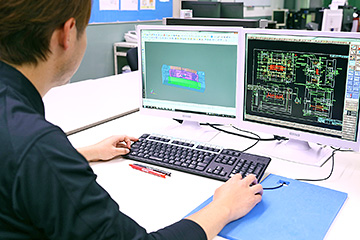

プラスチック製品の品質は、金型の良否で決まります。完成品をイメージしながら、最終の加工や組立も視野に入れ、ノウハウを十分に折り込んだ設計を行っています。

金型製作は、自社工場製作と外部専門メーカーの両面で対応。自社製作の能力向上をめざして、最新のCAD/CAMシステムや高性能マシンを導入しています。

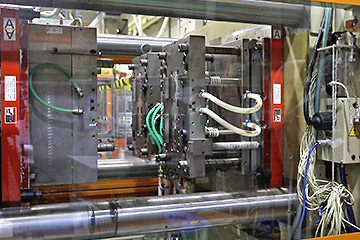

精密なプラスチック成形品を生み出す製造工程のベースにあるのがこの成形工程です。新技術・新工法の導入と最新鋭生産ラインによる無人化を進めています。

フィルムインサート成形、二色成形やウエルドレス成形などの多彩な成形技術と最新鋭の成形機により、強度と複雑な形状が両立する精密成形品を生み出します。

自動車部品の高意匠品質への要求に応える、美しさを極める加飾技術がここに集約しています。他社との大きな差別化となっている工程で、常に新しい加飾技術に挑戦しています。

ピアノブラックなどの塗装技術、精度の高いレーザーマーキング技術、鮮明な文字・マークの印刷技術などが特徴です。

カーオーディオ・カーナビゲーションなどの自動車関連製品は、部品数も多く、複雑な形状となっています。人の手で部品を組み込み、最終製品に仕上げていくのがこの工程です。

研磨キャリアを自動で切削加工する加工機や熱硬化性のバリ仕上げ専用機なども導入。独自の内製設備でFA化し、徹底した合理化を図っています。

メーカーとしての真の実力が問われる品質検査工程では、最新鋭の機器と人の目・感覚を組み合わせることで、工程毎に万全の品質保証体制をとっています。

最先端の検査機器・評価機器を導入し、色彩や光沢の検査にも対応。一方、人の目や音、感触(スイッチ部分など)によるチェックも重視しています。